.png?lang=en-GB&width=790&height=450&ext=.png)

Graeme Richardson-Locke s’est rendu à Brighton pour interviewer Michel Caza. Michel partage son point de vue sur la sérigraphie et l’impression numérique et les opportunités disponibles pour promouvoir ces procédés d’impression.

« L’un des grands privilèges de mon rôle de responsable du support technique chez FESPA est que je peux passer du temps avec certaines des personnalités les plus respectées et les plus expérimentées de notre communauté. J’en ai profité pour demander à Michel Caza, l’un des fondateurs de la FESPA, s’il serait prêt à me rencontrer pour échanger sur la sérigraphie et l’impression numérique. Je voulais aussi savoir où il voit les opportunités de promouvoir ces procédés d’impression les plus flexibles. » Graeme Richardson-Locke, FESPA

Quand avez-vous tenu pour la première fois une racle de sérigraphie ?

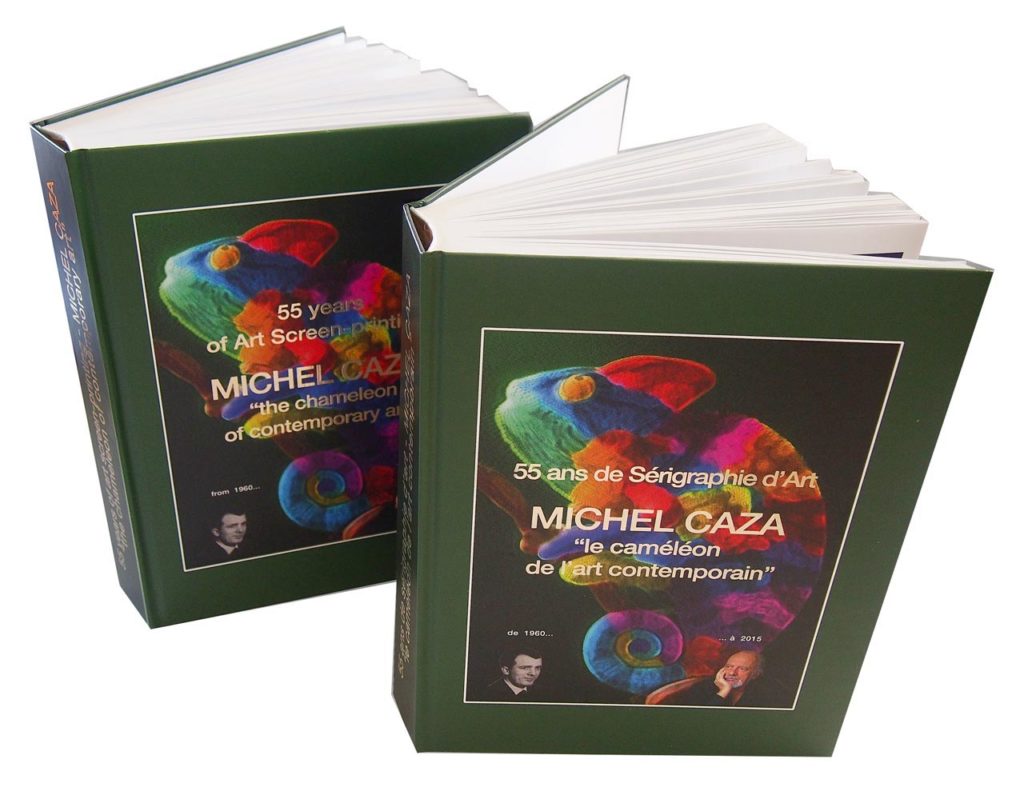

Il y a plus de 63 ans, en mai 1955 (j’avais 20 ans). Comme je le raconte dans mon livre, un job étudiant au BMJ, un atelier célèbre et techniquement avancé en plein centre de Stockholm, en Suède.

Quand avez-vous réalisé que vous aviez trouvé un travail qui deviendrait une passion pour la vie ?

Après ces nuits de travail « occasionnel », j’ai trouvé que la sérigraphie était beaucoup plus amusante et intéressante que la psycho-sociologie que je devais étudier à l’université et j’ai demandé à être embauchée à plein temps en novembre 1955 – et depuis, Je n’ai pas arrêté la sérigraphie.

Quelles perles de sagesse offririez-vous aux jeunes membres de notre communauté qui cherchent à établir leur avenir sous forme imprimée ?

Donc, offrir des perles de sagesse n’est pas vraiment mon truc ! Au contraire, je dirais : « Ne soyez pas trop sage, essayez tout, faites des bêtises et faites des erreurs, mais… OSEZ! »

Surtout n’écoutez jamais les gens qui vous disent avec un tas de « faits » que « c’est impossible »… Une très grande partie de ce que j’ai essayé, fait, recherché, trouvé était « impossible » pour un groupe de très compétents spécialistes chez mes fournisseurs au fil des ans ! Sérigraphie UV ou numérique… impossible. Céramique UV… impossible, sérigraphie 300 lpi… impossible, impression en demi-teinte sans points ou maintenant en stochastique 15 microns… impossible, impression en UV aqueux en 300 lpi sur coton… impossible, faire une encre « thixotrope »… impossible, limiter les changements dimensionnels liés à la chaleur IR émise par les lampes UV… impossible, créer des profils ICC pour la sérigraphie… impossible, commencer à utiliser le numérique en sérigraphie prépresse (depuis 1988 pour moi)… impossible, etc.

Tous ces exemples et d’autres dans l’amélioration des raclettes, des machines, des tissus, des cadres et de leur tension, remplacent le « temps » d’exposition de l’écran par des « doses de lumière mesurées », et des tas « d’effets spéciaux ».

J’ai toujours dit : « Ce que vous dites est impossible – je le fais tous les jours dans ma société ». À une certaine époque, je suis même devenu le spécialiste du «mouton à cinq pattes» !

Qu’est-ce qui vous a motivé à résoudre des défis, où d’autres ont peut-être juste changé de direction ?

Peut-être mon ego ! Et surtout ce que je viens de vous dire sur « l’impossible ».

Ma façon de faire « techniquement » était et est toujours de « faire les choses » et d’expliquer ensuite pourquoi cela fonctionne: la pratique d’abord, la théorie ensuite.

Bien que l’on sache que vous préférez ne pas juger de la valeur artistique de l’œuvre que vous imprimez, y a-t-il eu des projets qui vous ont particulièrement réjouis ?

En art, je ne juge pas « qualité artistique » ou « style »… je dis simplement « j’aime, ou j’aime moins (ou pas du tout) » et cela peut être dans n’importe quel style artistique existant… Donc là, il y a beaucoup d’œuvres d’art, bien sûr, mais aussi dans la publicité, les impressions PLV, la céramique, l’industrie électronique ou l’industrie du verre, dont le succès m’a fait plaisir. Impossible d’en choisir un !

En 55 ans, vous avez dû passer une ou deux mauvaises journées. Quelle a été la cause de votre plus grande frustration ?

Bien sûr ! Mais comme toujours pour moi, ces déceptions ou problèmes m’ont aidé à « rebondir » avec plus d’expérience. En 1968, la révolution étudiante et ouvrière et ses conséquences ont tué ma première entreprise, alors j’en ai créé une nouvelle (plus de cela dans mon livre). En 1978, j’en avais un peu marre de la pression de la direction d’une entreprise et de ses contraintes. Je voulais faire uniquement de la recherche technique et de la R&D ; cependant, une importante commande de tirages d’art est arrivée. Cela m’a » forcé » à revenir à la sérigraphie d’abord dans l’art, puis à nouveau dans la publicité.

Pensez-vous que la responsabilité environnementale est une condition préalable à toute activité commerciale ou un luxe imposé par le gouvernement ?

J’ai commencé à m’améliorer en refusant d’utiliser des solvants, ce qui a conduit au développement d’encres sérigraphiques à séchage UV. Pour être parfaitement honnête, à l’époque en 1976, je voyais encore avant tout, les énormes avantages techniques de la sérigraphie UV plutôt qu’une focalisation sur le progrès environnemental.

Puis, en 2001, je me suis davantage impliquée dans le soutien à la protection de la santé des imprimeurs et de l’environnement en écrivant Sérigraphie : un guide pour une planète propre. Il a été traduit en anglais en 2006 et est devenu le FESPA Planet Friendly Guide en 2008 suite à ma collaboration avec Paul Machin et s’est étendu à l’impression numérique. Nous mettons à jour régulièrement depuis 10 ans et maintenant la FESPA a développé une nouvelle révision en 2019.

Donc, pour moi c’est une évidence, une nécessité absolue et surtout pas un luxe ! De plus, étant donné que de plus en plus de clients et d’utilisateurs finaux recherchent une gestion durable de la chaîne d’approvisionnement, il s’agit d’un élément essentiel dans un Business plan.

J’ai remarqué dans votre livre qu’un projet nécessitait l’application de poils pubiens pour embellir certains imprimés ! Avec quels autres matériaux inhabituels avez-vous travaillé ?

Outre le fait que dans le cas amusant de cette estampe, embellie par l’artiste lui-même avec des poils d’âne pour imiter les poils pubiens, il m’est arrivé d’utiliser un certain nombre de produits non conventionnels en plus de la sérigraphie pure. Ceux-ci incluent la poussière, les grains de charbon, le sable, le gravier, la feuille d’or et je suis certains d’autres produits que j’ai oubliés.

Vous êtes crédité de la commercialisation d’encres à séchage UV et de décisions de trame de demi-teintes ultrafines. Souhaitez-vous commenter ces derniers et y a-t-il d’autres réalisations qui auraient pu être négligées ?

Comme je l’ai déjà mentionné précédemment, faire régulièrement « l’impossible » est devenu la norme. J’ai participé à la rédaction d’articles et à la présentation de conférences à travers le monde pour expliquer ces améliorations techniques pendant de nombreuses années, mais j’ai également contribué à leur développement et à leur invention.

Comme je l’explique souvent, bon nombre de ces inventions, découvertes ou améliorations ont été apportées grâce à la collaboration avec d’autres. Une exception à cela est le tramage sans points visibles, la décision d’écran ultra-fine et le profilage ICC associé (avant le terme existant) pour lesquels il n’y avait aucune aide avec moi au début, dans ce domaine, j’ai travaillé seul.

J’ai travaillé avec Jacques Mounier et Jean-Pierre Vivès chez Dubuit Inks en France pour développer des encres UV thixotropes. Puis avec SS Thal (qui est devenu Sefar) en Suisse pour développer des mailles d’écran colorées et au-delà des mailles « calandrées » pour les UV. J’ai également travaillé avec Don Newman aux États-Unis pour améliorer le Newman Roller-frame connu pour sa capacité à retendre le treillis de tamis pour obtenir une tension très élevée.

Au cours de ma longue carrière, j’ai soutenu l’amélioration des presses automatiques, en travaillant avec Åke Svantesson à Svecia en Suède et en particulier avec Umberto Brasa de SiasPrint en Italie pour ses presses à écran et pour la première imprimante numérique UV. J’ai été impliqué dans le développement d’émaux UV pour la céramique et le verre avec la société Jonson-Mattey. Alex Zuckerman de Fimor et moi avons créé des racles hautes performances plus stables qui sont toujours respectées et largement utilisées dans les applications exigeantes. Presque enfin – mais comme je n’ai pas fini – j’ai aidé dans le processus de » refroidissement » des encres UV après être passé sous les lampes dans l’unité de séchage de Machines Dubuit puis avec Siasprint.

J’ai toujours pensé et poussé les fabricants de machines et de produits à comprendre que c’était à nous, les imprimeurs, de leur dire ce dont nous avions besoin et non de nous imposer des choses qu’ils jugent « bonnes pour nous » !

Je suis intéressé de savoir si vous pensez qu’il vaut mieux choisir un écran 90 lpi sur un écran AM 120 lpi si cela vous permet de mieux contrôler TVI (augmentation de la valeur tonale) sur imprimante ?

À mon avis, les deux sont mauvais ! Il vaudrait mieux choisir entre 100 et 125 lpi. Cela dit, ce n’est absolument pas un problème pour moi! Je contrôle ces règles d’écran ainsi que 150, 175, 200 ou 300 lpi AM. Pour être tout à fait honnête, je ne vois pas de problème.

Concernant le nombre de lpi, je n’utilise jamais de linéature dérivée du pouce comme 90 ou 133 lpi, mais toujours des multiples de 25 qui correspondent mieux au nombre de fils de toiles toujours tissées en centimètre, entre autres pour aider à résoudre les problèmes de moiré primaire.

En tant que père fondateur de la FESPA et ancien président, pensez-vous que la fédération est toujours aussi pertinente qu’elle l’était avant que YouTube et Internet ne perturbent le réseautage commercial ?

Je pense que la FESPA doit relever des défis pour accroître son influence et continuer à bâtir sur son succès, mais à mon avis, cela n’a rien à voir avec l’avènement d’Internet ou de YouTube. La FESPA utilise ces canaux mais réalise toujours un engagement total avec ses associations membres. La force viendra d’un plus grand contenu de conseil aux entreprises, d’information technique et de marché en ligne dans un « FESPA Cloud » toujours accessible comme l’extranet actuel. Cela élargirait la portée de la FESPA et améliorerait sa réputation auprès de ses associations membres – et, partant, des membres des associations nationales.

De plus, il faudrait renforcer les liens avec les exposants de ses expositions et leurs visiteurs / clients, pas forcément membres des associations FESPA.

Au fur et à mesure que la FESPA met en œuvre sa stratégie pour mener et augmenter sa valeur, elle devra continuer à travailler dur pour développer ses liens avec les marchés tangentaux qui sont plus récents aux avantages disruptifs de l’imagerie numérique roll to roll tels que la décoration intérieure et extérieure et le textile. En contrepoint, la sérigraphie connaît une croissance dans la décoration de vêtements et les applications industrielles. Tous les secteurs sont pertinents pour la FESPA et se développent rapidement à travers ces technologies d’imagerie.

La FESPA bénéficierait également de la promotion de la vaste gamme d’applications à la fois créatives et fonctionnelles qui relèvent de son vivier de talents membres et je suis convaincu que l’équipe défendra les décennies de travail qui ont eu lieu pour établir la réputation de la FESPA et la faire progresser pour relever les défis.

Article en ligne sur www.fespa.com

Pour en savoir plus sur le livre de Michel Caza « 55 ans de sérigraphie d’art » – Cliquez-ici